87%を森林で占める四国・四万十町の特産はヒノキ。

その間伐材だけを使ったヒノキの殿堂が生まれました。

地域を代表する自慢のブランド材が、「四万十町本庁舎」という町のシンボルとなって、人の心に刻まれています。

町民の誇りや気持ちがカタチになった。

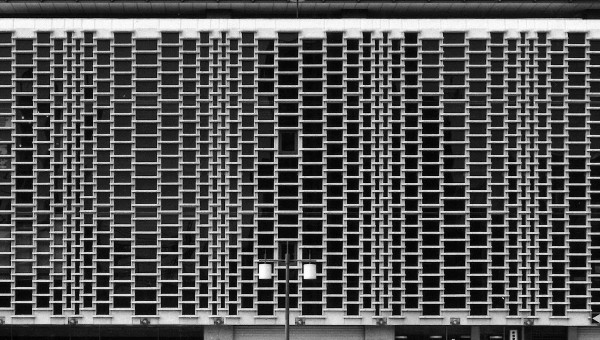

この庁舎は「木材の殿堂」と言っていいでしょうね。表側の外壁はすべて四万十ヒノキの総板張りです。四万十ヒノキは私たち地域のブランド。その特産品自体が庁舎という形で誰の目にもとまるシンボルになりました。町民の誇りや町に対する気持ちがカタチになって現れたものです。毎日登庁するたびにこの木の殿堂を目にする度に気持ちが新たになります。この庁舎に負けないような仕事をしなければいけないと(笑)。町を象徴する風景がひとつ増えました。床・壁・天井全てにヒノキが使われ、室内もまた木に触れ、木に包まれる環境です。来庁者にとっても、ここで働く職員にとっても、木の空間がとても優しく明るい印象を与えているようです。かつて庁舎は権威の象徴か、あるいは贅沢を避けた無機質な場所になりがちでした。ちょっと冷たくて敷居の高い印象はなかなか否めません。この建築はそんな庁舎を、みんなに親しまれて集いやすい場所へと変えたところに意味があります。

町民の誇りがカタチになって現れる

四万十ヒノキの殿堂庁舎は無機質な場所から、

親しみ集う場へと変わる。

町有林の間伐材を使う。

まだ視察に来られる方は多くいらっしゃいます。これほど間伐材が多用された建築も珍しいですから。2年経ちましたが、外壁の色もそれほど褪せていませんし、フローリングもほとんど傷ついていません。ヒノキの板材を圧縮加工して硬くすることで、各階の床にもヒノキが使えているのです。

建材は施行者が発注するのが一般的ですが、今回の間伐材は町が分離発注しました。大量であることと、乾燥に時間がかかるのとで、工期に合わせるためです。とは言っても町は建設のプロではありませんから、設計者にその発注支援をしていただきました。設計者が木材の調達状況を把握し、木取りの想定までしながら関係者の意見を聞きコミットする、特別なプロジェクトになりました。

生態環境のサイクルに合わせて

建築すること

自然の恵みを享受しながら

環境と共生する方法

自然のサイクルに合わせた生産。

切った量だけ使うこと。

その年に伐採する、ある太さ以上の町有林ヒノキ間伐材をすべてこの庁舎に使用しました。木材は採れた量だけ使って、それを前提に設計。他から追加調達はしない地産地消の考えで、環境を保全するサイクルの中に建設プロセスを組み込んだのです。森林を育てるためには、木を間引く間伐が必須。それを経済的にまわしてゆくために、その時に出る間伐材の利用が模索されています。庁舎建設でその方法を提案しました。

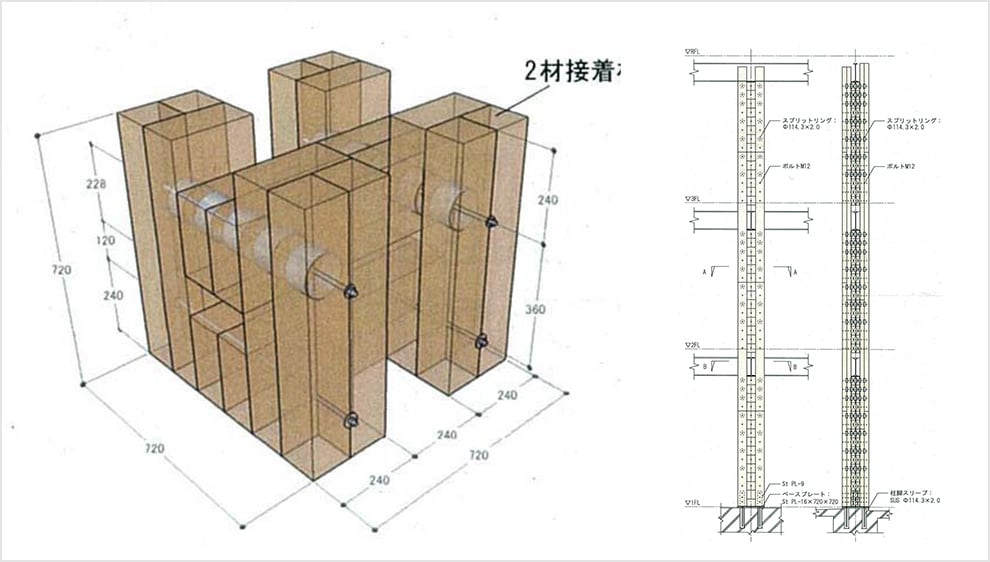

大空間の施設では、太い木材が必要。しかし間伐材はそこまで太くなく、限られた大工場で大断面の集成材に加工しなければなりません。そのための搬送、加工エネルギーのロスが生じ、地元産業にもつながりません。そこで細い材を組み合わせボルト締めする、組柱を設計しました。地元製材所だけで加工可能な構造です。

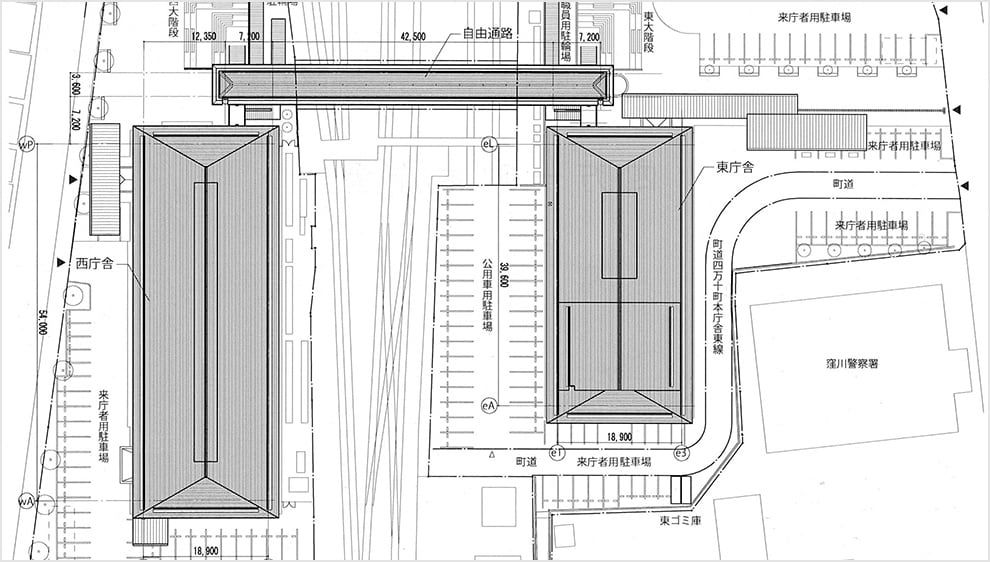

伐採された量だけ使うという考えも徹底しました。そのため全部を木構造にはせず、RC造、鉄骨造とのハイブリッド。鉄道をはさんだ両側に配置している特殊な敷地ですが、その鉄道側がRC造、通りの街側が木造、梁が鉄骨造。RC造は耐震性能と遮音に効果的で、単に材料調達の問題だけでなく全体の合理化を図った結果です。木材は構造材だけでなく、床、壁、天井、デスクといった内装や家具にも広く使って、木に囲まれた環境をつくりました。

森林を40年育てて採れる木材

求められる間伐材の利用。

ヒノキの間伐と間伐材の利用。

森林組合は、山の持ち主から委託を請けて、森林の管理を行います。植林から5年間は下草を刈ります。次の5~10年は植えた木以外の雑木などを除く「除伐」を行います。農地の除草に相当するものです。20年経つと直径は10cm程度に成長。その頃最初の間伐を行います。このサイズの間伐材はチップ材や杭に利用されることもありますが、搬出経費をかけて利益を得るのが難しく、切り捨て間伐といって、山に放置し腐らせて、腐葉土として樹木に養分が吸収されるようにしています。利用間伐、搬出間伐として活用できるのはもう少し年月がかかります。

間伐は樹木の育成に欠かせない間引きで、さらに林床に日を当て下草を生育する意味もあります。下草が育たないと保水力が下がり風雨で木が倒れ、表土が流出します。間伐はまた材を搬出する林道の開設も不可欠。日本では費用のかかる間伐が行われず放置され荒廃する森林も少なくありません。安い輸入木材による価格の下落で採算が合わず、森林管理が行き届かない地域が増えています。

どの木を伐採するかは作業員の判断です。3本に1本、劣性木、優良木の順に切っていき、これから伸びる良木は残します。周囲に比べて極端に太い木は、急成長して木目が粗く強度が出ないので、これも切ります。材の長さは2、3、4、6mの規格で切断し搬出。そうして育てたヒノキは、12cm角の柱が取れるようになるまでには40年近くもかかります。

地元で行う製材のプロセス。

伐採されたヒノキは次のようなプロセスで製材されます。まずは「皮むき」。粉砕機にかけて一気に樹皮を剥きます。次に丸太から角材を切り出す「製材」。長く平たい金属の刃をベルト状にした帯鋸や丸鋸に向けて、架台に載せた丸太を押し出しながら切断。帯鋸が二つ付いたツインソーに一度通して2面を引き、2回通せば4面を引けます。角材にしたところで「人工乾燥」。乾燥機に入れ1週間程度加熱し、含水率を下げます。乾燥後、「プレーナー」という自動かんなにかけて、正確な納品寸法に仕上げます。最後に強度と含水率を機械で計測し、等級を決め、自動印字して完成です。